阀门常见外漏与内漏的原因

阀门作为流体输送系统中的关键控制部件,承担着调节流量、截断介质、改变流向的重要作用,其密封性能直接决定了整个系统的运行安全性与经济性。

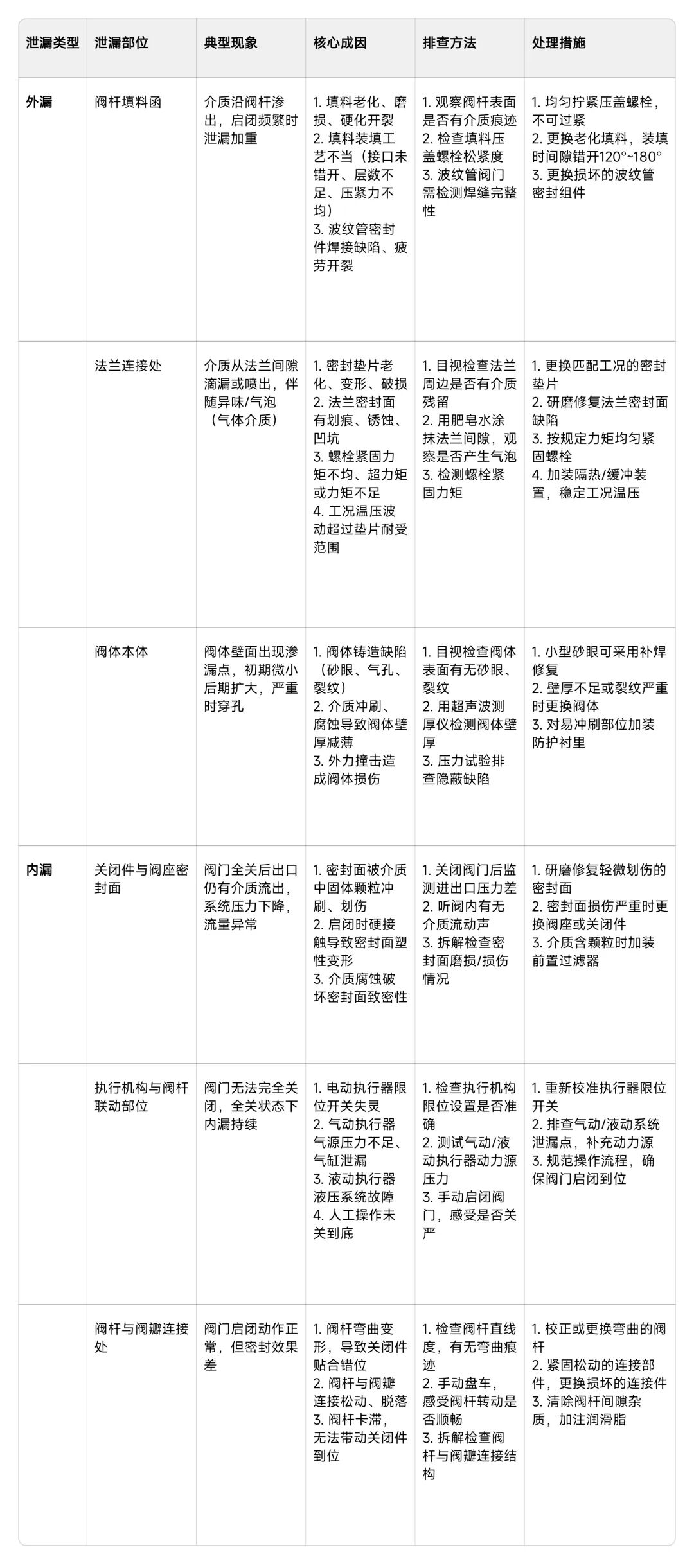

在实际工况中,阀门泄漏是最为高发的故障类型,主要分为外漏和内漏两大类。外漏会导致介质流失、污染环境甚至引发安全事故;内漏则会影响系统调节精度,造成能源浪费,降低设备运行效率。

本文将深入剖析阀门外漏与内漏的常见成因、典型危害及针对性防治方案,为工业现场阀门运维提供实操指导。

一、阀门外漏:看得见的“跑冒滴漏”

阀门外漏是指介质从阀门的阀杆、法兰、填料函等部位泄漏到外界环境中,属于直观可见的泄漏类型,也是现场巡检的重点关注对象。外漏的发生多与密封部件老化、安装不当、工况恶劣等因素相关,具体可分为以下三类情况:

1. 阀杆部位外漏

阀杆部位是阀门外漏的高发区域,尤其是在频繁启闭的工况下。这类泄漏的核心原因在于填料密封失效。阀门阀杆与阀盖之间通常采用填料函密封,填料在螺栓预紧力作用下紧贴阀杆表面,形成密封屏障。

但长期运行中,填料会因阀杆的往复或旋转运动产生磨损,加上介质腐蚀、温度变化等因素影响,填料会逐渐老化、硬化、开裂,导致密封间隙出现,介质便会沿阀杆渗出。此外,填料装填工艺不当也会引发外漏,比如填料圈接口未错开、压紧力不均匀、填料层数不足等,都会降低密封效果。

对于采用波纹管密封的阀门,若波纹管出现焊接缺陷、疲劳开裂或腐蚀穿孔,也会造成阀杆部位外漏,这类泄漏在高温高压、强腐蚀工况下更为常见。

2. 法兰连接处外漏

法兰连接是阀门与管路的主要连接方式,其密封可靠性取决于法兰密封面、垫片性能及螺栓紧固工艺。法兰外漏的常见原因包括:密封垫片老化、变形、破损,无法完全填充法兰密封面的微观间隙。

法兰密封面存在划痕、凹坑、锈蚀等缺陷,导致密封面贴合不紧密;螺栓紧固力矩不均匀,造成垫片受力失衡,局部出现缝隙;工况压力或温度波动过大,超过垫片的耐受范围,导致垫片失效。

在易燃易爆、有毒有害介质的输送系统中,法兰外漏的危害尤为严重,一旦发生泄漏,极易引发火灾、爆炸或人员中毒事故。

3. 阀体铸造缺陷引发的外漏

这类外漏多属于阀门制造质量问题,比如阀体铸造时存在砂眼、气孔、裂纹等缺陷,在出厂检测时未被发现,投入运行后,随着介质压力的作用,缺陷部位会逐渐扩大,最终导致介质泄漏。

此外,长期的冲刷、腐蚀也会使阀体壁厚减薄,当壁厚低于安全限值时,就会出现穿孔泄漏。这类外漏具有隐蔽性强的特点,初期可能仅为微小渗漏,后期会迅速恶化,造成严重后果。

二、阀门内漏:看不见的“隐形损耗”

阀门内漏是指介质未通过阀门的控制通道,而是从关闭件(阀瓣、闸板、球体等)与阀座的密封面之间泄漏,属于阀门内部的隐蔽性泄漏。

由于内漏无法直接观察,往往需要通过压力监测、流量检测等手段才能发现,其危害虽不如外漏直观,但长期积累会造成巨大的能源浪费和系统运行故障。

1. 密封面磨损与损伤

密封面是阀门实现截断功能的核心部位,其精度和光洁度直接影响密封效果。在实际运行中,密封面会因多种因素受损:一是介质中含有固体颗粒、杂质,在阀门启闭过程中,颗粒会冲刷、划伤密封面,形成沟槽;二是阀门启闭时,关闭件与阀座发生硬接触,尤其是在高压工况下,冲击力会导致密封面塑性变形;三是介质的腐蚀作用,比如强酸、强碱介质会腐蚀密封面材质,破坏其致密性,导致密封失效。

对于闸阀、截止阀等强制密封式阀门,密封面磨损后,即使阀门处于全关状态,介质仍会从密封面间隙流过,形成内漏。

2. 阀门启闭不到位

这是阀门内漏的常见人为因素。操作人员在启闭阀门时,未按规程操作,比如闸阀、截止阀未关到底,球阀、蝶阀未旋转至完全密封位置,导致关闭件与阀座之间存在间隙。

此外,阀门执行机构故障也会引发启闭不到位,比如电动执行器的限位开关失灵、气动执行器的气源压力不足、液动执行器的液压系统泄漏等,都会导致阀门无法完全关闭,进而产生内漏。

3. 阀杆变形或卡滞

阀门长期运行后,阀杆可能因介质冲刷、温度应力、外力撞击等因素发生弯曲变形,导致关闭件无法与阀座**贴合;若阀杆与阀瓣的连接部位松动、脱落,也会影响密封效果。另外,介质中的杂质进入阀杆与阀盖的间隙,会造成阀杆卡滞,使阀门无法正常启闭,进而引发内漏。

三、阀门泄漏的防治措施

阀门泄漏的防治需遵循“预防为主、综合治理”的原则,从选型、安装、运维三个环节入手,全面提升阀门密封性能。

1. 科学选型,匹配工况需求

根据介质的性质(腐蚀性、含固量)、温度、压力等参数选择合适的阀门类型和密封材质。例如,输送强腐蚀介质时,可选用衬氟阀门、不锈钢阀门;介质含固体颗粒时,优先选择耐磨密封面的阀门。

高温高压工况下,宜选用金属硬密封阀门,避免使用非金属软密封材料。对于易燃易爆、有毒介质,应选用波纹管密封阀门或带防火结构的阀门,降低外漏风险。

2. 规范安装,把控施工质量

法兰连接时,需确保密封面清洁无杂质,选用与工况匹配的垫片,按照规定的力矩均匀紧固螺栓,避免超力矩或力矩不足;填料函装填时,要保证填料圈接口错开120°~180°,逐层压紧,确保填料与阀杆紧密贴合;阀门安装前,需进行水压试验或气密性试验,排查铸造缺陷和密封隐患。

3. 精细化运维,延长密封寿命

建立定期巡检制度,重点检查阀杆填料函、法兰连接处的泄漏情况,通过听声音、看痕迹、测压力等方式判断是否存在内漏;定期对阀门进行润滑保养,向阀杆加注润滑脂,减少填料与阀杆的摩擦磨损;对于频繁启闭的阀门,定期研磨密封面,修复轻微磨损缺陷;及时更换老化、破损的填料、垫片等密封部件,避免“带病运行”。

阀门外漏与内漏看似是小故障,却直接关系到流体系统的运行安全与经济效益。在工业生产中,必须重视阀门的密封性能管理,通过科学选型、规范安装、精细化运维,从源头上减少泄漏故障的发生。同时,运维人员需掌握泄漏故障的诊断技巧,做到及时发现、快速处理,才能保障阀门乃至整个流体系统的稳定高效运行。

津公网安备 12011002022059号

津公网安备 12011002022059号